在当今高度数字化的时代,线路板(PCB)作为电子产品的核心骨架,其质量直接决定了计算机等终端设备的性能与可靠性。要保证从线路板生产到计算机软硬件研发全链条的产品质量,需要一套系统化、精细化且贯穿始终的管理体系。以下是关键的实施路径:

一、 线路板生产厂家的质量保障核心

- 源头管控,材料至上:优质原材料是质量的基石。厂家应建立严格的供应商评估与管理体系,对基板、铜箔、油墨、化学药水等关键物料进行来料检验(IQC),确保其符合国际标准(如IPC、UL)和特定性能要求。

- 工艺标准化与过程控制:制定并严格执行标准作业程序(SOP),涵盖内层图形转移、压合、钻孔、电镀、外层蚀刻、阻焊、表面处理、成型、测试等全流程。利用统计过程控制(SPC)技术实时监控关键工艺参数(如线宽线距、孔径、铜厚),确保生产稳定性。

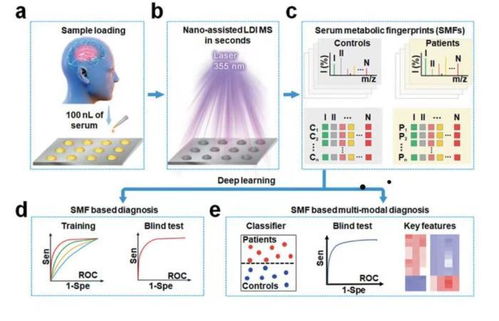

- 先进设备与自动化:投资高精度、高稳定性的生产与检测设备,如激光直接成像(LDI)机、自动光学检测(AOI)、X射线检测仪、飞针/针床测试机等。推进自动化生产,减少人为操作失误,提升一致性与效率。

- 多层级的检验与测试:建立从首件检验、过程巡检到最终检验的全方位检测体系。除了常规的电性能测试(通断、绝缘)、外观检查,针对高可靠性产品,需进行热应力测试、可焊性测试、高低温循环测试等环境可靠性验证。

- 管理体系认证与持续改进:通过并持续维护ISO 9001质量管理体系、IATF 16949(汽车电子)、ISO 13485(医疗器械)等认证。运用PDCA(计划-执行-检查-处理)循环、8D报告等工具,对不合格品和客户反馈进行根本原因分析,驱动工艺与管理的持续优化。

二、 计算机软硬件研发的质量融合与提升

硬件研发与线路板质量密不可分,而软件则赋予硬件灵魂。两者协同保障终端产品质量。

- 硬件研发的深度协同:

- 设计端协同:硬件研发团队需在线路板设计阶段(如布局布线、叠层设计、信号完整性/电源完整性分析)与PCB厂家提前沟通,确保设计可制造性(DFM)、可测试性(DFT),从源头规避潜在缺陷。

- 原型验证与测试:利用高质量PCB制作原型机,进行全面的功能测试、性能测试、压力测试和兼容性测试。建立硬件测试实验室,模拟各种用户环境。

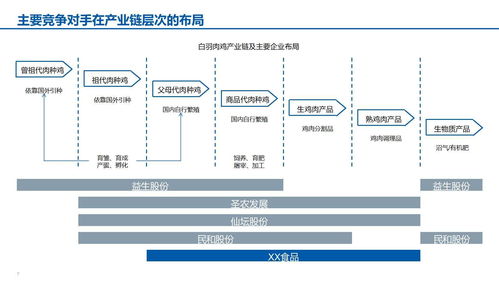

- 供应链质量管理:将PCB供应商纳入研发供应链管理体系,进行现场审核与技术对接,确保其质量能力与研发要求匹配。

- 软件研发的质量堡垒:

- 架构与代码质量:采用模块化、低耦合的软件架构。推行代码规范、静态代码分析、同行评审(Code Review),确保代码健壮性与可维护性。

- 多层次测试体系:构建从单元测试、集成测试、系统测试到验收测试的完整测试金字塔。广泛使用自动化测试工具,提升测试覆盖率和效率。

- 持续集成与交付(CI/CD):搭建自动化构建、测试、部署流水线,实现快速迭代与质量反馈,确保软件变更的稳定性。

- 软硬件一体化的系统质量:

- 联合调试与系统集成测试:在真实的硬件平台上进行软硬件联合调试,进行驱动适配、功耗管理、热测试、长期稳定性测试等。

- 用户体验与场景化测试:模拟最终用户的使用场景,进行可用性、可靠性、安全性(如数据安全、固件安全)的全方位评估。

- 版本管理与追溯:建立严格的版本控制系统,确保每一台出厂设备所使用的PCB版本、硬件版本、固件及软件版本均可追溯,便于问题定位与召回管理。

三、 贯穿全链路的组织与文化保障

- 质量文化浸润:在企业内部树立“质量是生命线”的共识,从管理层到一线员工,全员参与质量活动。

- 跨部门协作机制:建立涵盖研发、采购、生产、质量、售后等部门的联合质量团队,打破信息壁垒,实现问题快速响应与闭环。

- 人才与知识管理:定期对员工进行技能培训和质量意识教育。积累技术诀窍(Know-how),建立缺陷库、案例库,将经验转化为组织资产。

结论:保证线路板乃至最终计算机产品的质量,绝非单一环节的职责。它要求线路板生产厂家具备精湛的制造工艺与严格的过程控制,同时要求软硬件研发团队具备前瞻性的设计能力与严密的验证体系。更重要的是,通过紧密的产业链协同、系统化的质量管理方法和深入人心的质量文化,将质量要求无缝嵌入从“硅片到软件”的每一个环节,方能锻造出经得起市场与时间考验的卓越产品。